错动折弯测试设备的工作原理是什么?

信息来源:广东皓天检测仪器有限公司

作者:广东皓天检测仪器有限公司

发布时间:2025-09-12

浏览量:372 次

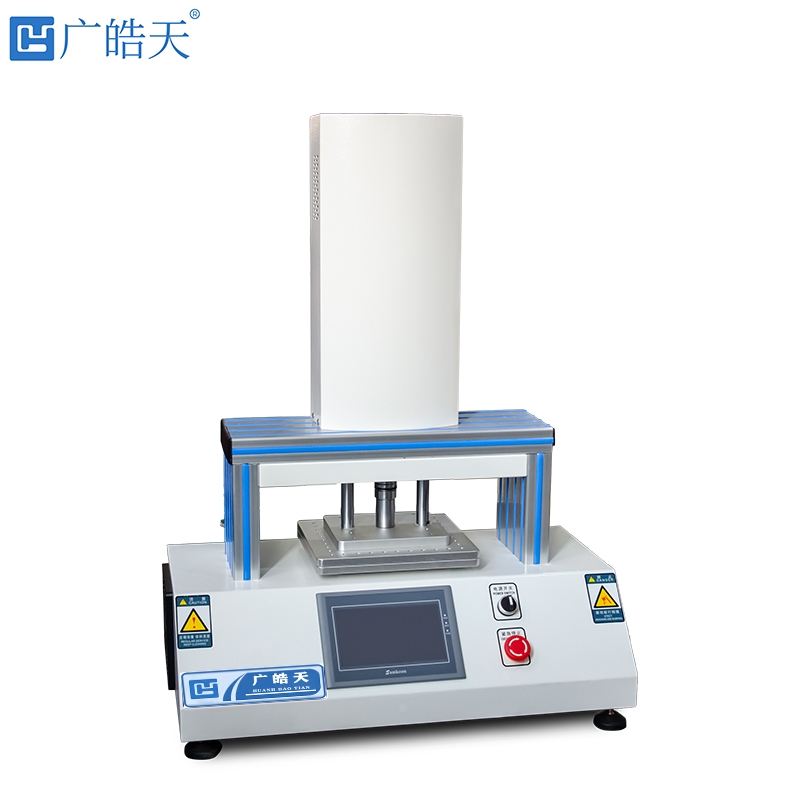

在柔性材料耐久性检测领域,错动折弯测试设备的工作原理围绕 “模拟真实折弯场景、精准控制测试参数、实时捕捉材料状态” 三大核心展开,通过多系统协同运作,实现对材料抗疲劳性能与结构稳定性的科学评估,为折叠屏 FPC、柔性 OLED 基板等材料测试提供可靠技术支撑。

从动力驱动机制来看,错动折弯测试设备的核心动力源于伺服电机与精密传动组件。设备搭载的高精度伺服电机,可根据预设参数输出稳定扭矩,通过滚珠丝杠或同步带传动结构,将旋转运动转化为夹具的线性错动位移,实现材料的往复折弯动作。例如在 FPC 测试中,伺服电机可驱动上下夹具以设定频率(1-5 次 / 秒)做反向错动,模拟折叠屏开合时 FPC 的受力状态,且电机转速通过 PLC 实时调控,确保折弯动作平稳无卡顿,避免因动力波动影响测试精度。

参数精准控制是错动折弯测试设备工作原理的关键环节。设备以 PLC 为控制中枢,接收来自触摸屏的参数指令(如折弯角度、频率、次数等),通过内置算法将指令转化为电信号,传递至伺服电机、压力传感器等执行部件。以折弯角度控制为例,当设定角度为 - 120°~+120° 时,PLC 实时采集编码器反馈的夹具位置数据,与设定值对比后动态调整电机运转,确保角度误差控制在 ±1° 以内;同时,设备通过压力传感器监测夹具夹持力,当力度超出 0.1-0.3N 安全区间时,PLC 立即发出信号调整夹具间距,避免材料损伤,实现 “参数设定 - 执行 - 反馈 - 修正” 的闭环控制。

实时数据监测与处理进一步完善错动折弯测试设备的工作流程。设备搭载的位移传感器、电阻测试仪、温度传感器等组件,可在测试过程中同步采集材料形变数据、导电性能变化、表面温度等信息,并将数据实时传输至 PLC 与触摸屏。PLC 对数据进行初步筛选与运算,剔除异常值后生成实时曲线(如折弯角度 - 时间曲线、电阻变化趋势图),直观呈现在触摸屏上;测试结束后,设备自动将数据导出为报表,计算材料断裂次数、性能衰减率等关键指标,为评估材料耐久性提供量化依据。

免责声明:以上内容均转载至互联网或由用户发布,不代表本站观点,版权归原作者所有。如涉及版权问题,请与我们联系删除 或拔打24小时电话:4007622123!

优质设备商

更多行业资讯

更多-

金规[2023]8号 力争2026年金租公司年度新增直租业务占比不低于50%

11-03

-

设备融资租赁需要更实惠优质的服务于企业

06-16

-

2022.4.9-4.15全国融资租赁到期名单共2000笔299亿

04-08

-

离心空压机和螺杆空压机有什么不同

08-10

-

混凝土搅拌站

08-06

-

核磁共振检查是什么?

08-06